一、材料準備階段?

1、基材選擇?

常用銅材(紫銅、銅鉻鋯合金)或不銹鋼,厚度通常為0.03~0.7mm,需保證高導熱性(>320W/(m·K))和機械強度。

材料需經退火處理(銅材300~500℃)以改善晶格均勻性,減少蝕刻變形。

2、表面預處理?

除油:丙酮超聲清洗+酸洗去除氧化層,確保后續掩膜附著力。

鈍化:鉻酸鹽處理銅表面防止氧化。

二、圖形轉移階段?

1、掩膜制作?

涂覆光刻膠:旋涂(3000rpm對應1μm膠層)或噴涂,前烘(80~100℃/1~2min)固化。

曝光顯影:UV曝光(365nm波長,10~30mJ/cm2劑量)后,正膠用NaOH顯影,負膠保留曝光區域。

硬烘(120℃)增強掩膜耐蝕性。

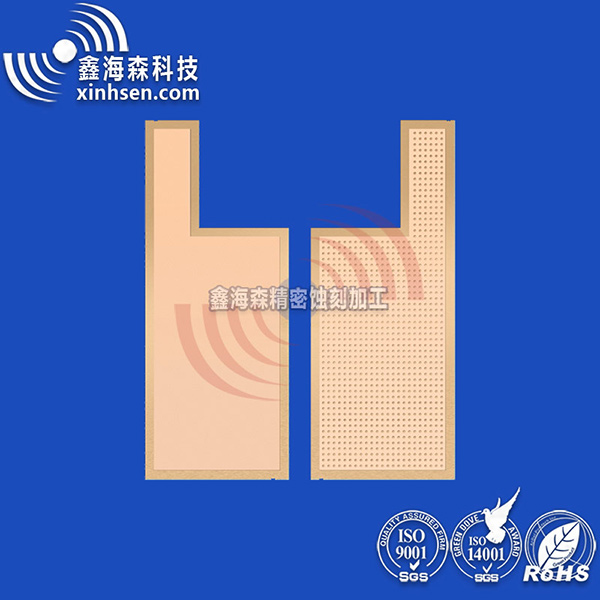

2、圖形設計?

毛細通道結構需通過半刻工藝實現,支撐柱區域需完全保護。

三、蝕刻加工階段?

1、濕法蝕刻(主流工藝)?

銅材?:FeCl?溶液(40~50℃)或環保型過硫酸鹽,蝕刻速率1μm/30~60秒。

不銹鋼?:HCl+HNO?混酸(王水)或氯化鐵溶液,需控制側蝕率<10%。

噴淋壓力與溫度均勻性直接影響蝕刻深度一致性。

2、干法蝕刻(高精度需求)?

等離子體蝕刻(CF?/O?)用于納米級結構,如微溝槽陣列。

四、后處理與組裝?

去膜清洗?

堿液(40~60g/L NaOH,50~80℃)去除光刻膠,氧等離子體灰化殘留。

鈍化處理防止氧化,必要時電鍍鎳層增強耐腐蝕性。

均溫板組裝?

上下蓋板點膠貼合,內置銅網支撐結構,真空注水后密封。

高溫燒結(一次成型)提升結構強度,良率可達95%以上。

五、質量控制?

AOI檢測?:光學掃描對比設計圖形,識別蝕刻不均或殘銅缺陷。

氦檢漏?:確保腔體密封性,漏率需<1×10?? Pa·m3/s3。